NEWS新闻资讯

电话:0769-81664889 传真:0769-85356530 邮箱:sales11@in-techgroup.com 地址:东莞市长安镇咸西社区莲湖路6号

|

新闻详情

当前位置:

首页>

新闻详情

废旧动力电池新生路:秦泰盛“梯次利用+再生利用”双轨并行生产线揭秘

专栏:行业资讯

发布日期:2025-05-12

阅读量:2344

收藏:

废旧动力电池新生路:秦泰盛“梯次利用+再生利用”生产线揭秘 2025年,我国动力电池退役量预计达82万吨,同比增长35%,较2020年规模增长超10倍。这一数据背后,是新能源汽车保有量突破3140万辆的产业支撑,以及动力电池平均5-8年生命周期的自然规律。从区域分布看,长三角(江苏、浙江)和珠三角(广东)贡献全国70%的回收量,产业集中度与宁德时代、比亚迪等头部企业的生产基地布局高度重合。例如,广东省2025年规划的4万吨锂电池回收项目已落地韶关,江苏省湿法冶金产能占全国28.3%,形成“生产-退役-再生”的区域闭环。 技术路径上,行业呈现“梯次利用+再生利用”双轨并行的格局。梯次利用聚焦容量衰减至50%-80%的电池,用于储能基站、低速电动车等领域;再生利用则通过湿法冶金等技术提取锂、钴、镍等金属,当前镍钴锰综合回收率达99.6%,锂回收率达91%。 下面就由广东秦泰盛废旧动力电池绿色循环生产线厂家给大家来详细介绍一下秦泰盛“梯次利用+再生利用”生产线的秘密吧

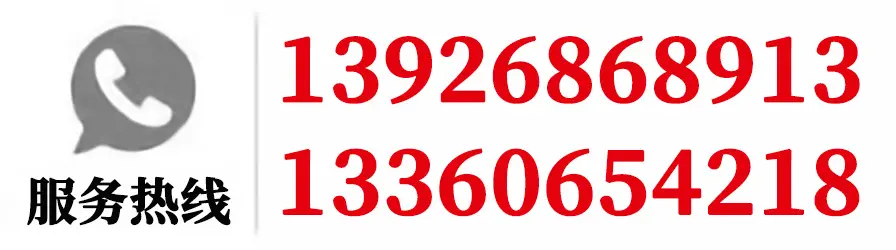

废旧动力电池精细化拆解部分工艺流程解读 1. 机器人上料:利用先进的机器人技术,实现废旧动力电池的自动化上料,减少了人工操作,提高了工作效率。 2. 电芯装载具:将电芯装载到特定的容器中,以便进行后续的放电和处理。 3. 放电:对电芯进行放电处理,确保在后续拆解过程中不会因电池内部残留电量而引发安全问题。 4. 机器人分拣:利用机器人对放电后的电芯进行分拣,根据电芯的类型、状态等进行分类。 5. 切壳:将电芯的外壳切开,以便取出内部的电芯材料。 6. 取芯:从切开的外壳中取出电芯材料,为后续的精细化拆解做准备。 7. 精细化拆解:对电芯材料进行精细的拆解,分离出不同的组件和材料。 8. 隔膜出料、负极出料、正极出料:将拆解出的隔膜、负极和正极材料分别进行收集和出料,以便进行后续的再利用或处理。

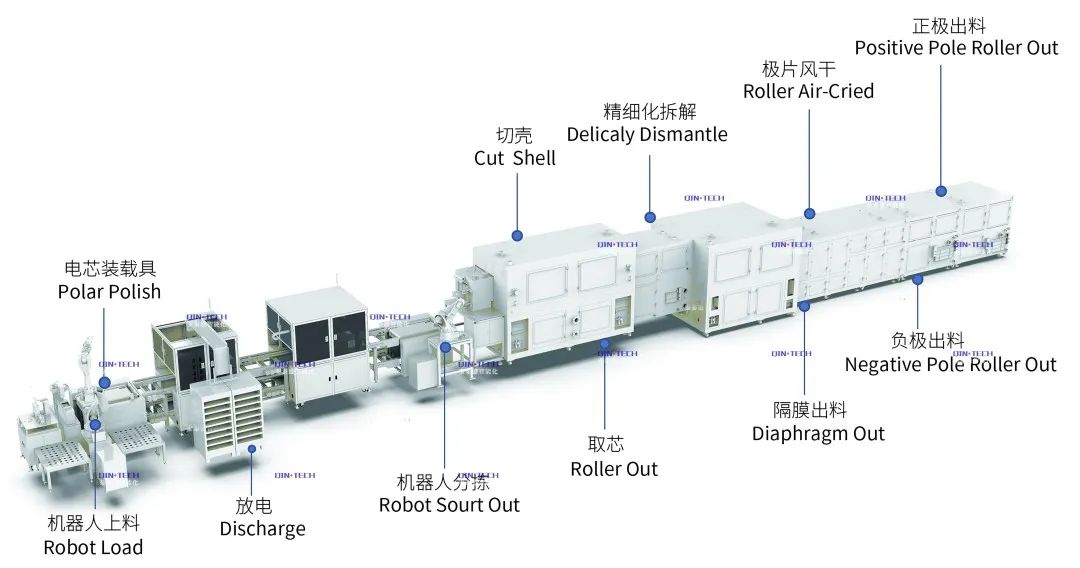

废旧动力电池包拆解生产线部分工艺流程解读 1. 放电拆卸平台:这一步骤是拆解废旧动力电池包的首要环节。放电拆卸平台用于安全地释放电池包中剩余的电能,以防止在后续拆解过程中发生短路或电击危险。同时,此平台也负责拆卸电池包的外壳,使其内部的电芯和其他组件暴露出来,便于后续处理。 2. 下料吊臂:在完成放电和拆卸后,下料吊臂负责将已经处理过的电池包组件(如电芯等)从拆卸平台上吊起,并转移到下一个处理环节。这一步骤确保了拆解过程的连续性和高效性。 3. 搬运6轴机械手:6轴机械手是一种高度灵活的自动化设备,能够精确控制和搬运各种形状和重量的物体。在废旧动力电池包拆解生产线中,搬运6轴机械手负责将电芯等组件从下料吊臂处搬运到指定的加工设备或收集容器中。这种机械手的使用大大提高了生产线的自动化程度和效率。 4. CNS铣切设备:CNS铣切设备是拆解废旧动力电池包中的关键设备之一。它利用高速旋转的铣刀对电芯等组件进行精确切割,以分离出有价值的材料(如钴、镍、锂等)和其他废弃物。这一步骤对于提高废旧动力电池的回收利用率至关重要。 5. 电芯出料收集:在经过CNS铣切设备的处理后,电芯等有价值材料会被分离出来。电芯出料收集环节负责将这些材料收集起来,并进行进一步的分类和处理。这一步骤确保了回收材料的纯度和质量,为后续的资源再利用提供了有力保障。

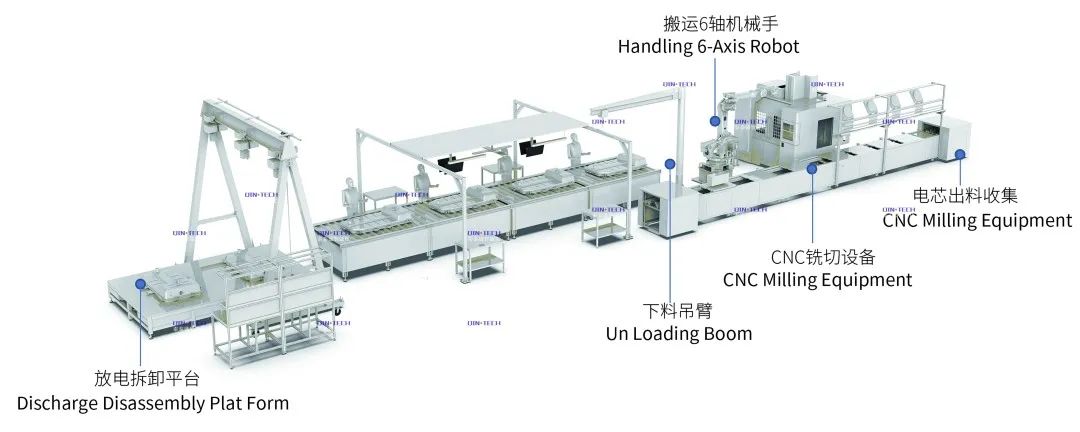

梯次电芯PACK生产线部分工艺流程解读

1. 电芯分选机构:在这一步骤中,电芯分选机构会对电芯进行严格的筛选和分类。这是基于电芯的性能参数(如容量、内阻、电压等)进行的,以确保后续组装过程中使用的电芯具有一致性和可靠性。分选机构可能采用先进的检测技术和自动化设备,以快速、准确地完成电芯的分选工作。 2. 人工电芯组装:经过分选的电芯会进入人工电芯组装环节。这一步骤通常涉及电芯的初步排列、固定和连接等工作。虽然名为“人工组装”,但在实际操作中,工人可能会借助一些辅助工具和设备来提高组装效率和准确性。人工组装确保了电芯在组装过程中的灵活性和对特殊需求的适应性。 3. 电芯挤压工站:电芯挤压工站是对电芯进行物理挤压处理的环节。这一步骤的目的是确保电芯在组装后具有足够的紧密度和稳定性,以提高PACK的整体性能和安全性。挤压过程中可能会采用专门的设备和工装,以确保电芯受到均匀且适度的压力。 4. 激光清洗机:激光清洗机用于清除电芯和PACK组装过程中产生的污渍、氧化物等杂质。激光清洗具有高效、环保、无接触等优点,能够确保电芯和PACK表面的清洁度,从而提高其电气性能和可靠性。 5. 激光焊接机:激光焊接机是电芯PACK生产线中的关键设备之一。它利用激光東产生的高温将电芯、连接片等组件精确地焊接在一起,形成稳定的电路连接。激光焊接具有焊接速度快、焊缝质量好、热影响区小等优点,是电芯PACK组装中不可或缺的工艺步骤。 6. PACK组装:在完成电芯挤压、清洗和焊接等步骤后,电芯会被组装成完整的PACK。这一步骤涉及电芯的排列、固定、连接以及保护电路的安装等工作。 PACK组装过程中需要确保所有组件的准确性和可靠性,以确保最终产品的性能和质量。 7.工装循环:工装循环是指在整个PACK生产线中,工装(如夹具、模具等)的循环使用和流转。这一步骤确保了生产线的连续性和高效性。 工装循环过程中需要严格控制工装的使用状态和维护周期,以确保其在整个生产周期内的稳定性和可靠性。 |